今日聚焦!一块钢板如何“淬炼”成新车?

|

“一块钢板”是如何进阶成具有时尚的外观、亮丽的色彩、精致的内饰和良好的人车互动感的国民小车——凌宝汽车的?

(资料图片)

(资料图片)

3月30日,记者走进吉麦新能源车业有限公司(以下简称吉麦)探访,看似小巧可人的凌宝汽车,其实是一名“硬汉”。从汽车试验中心的“历练”,到冲压成型、焊接“接骨”、涂装“扮靓”、总装融合四大车间的“打磨”,再到国家规范的试验场的“闯关”。一块钢板的淬炼、进阶,映照出凌宝汽车的成长之路,也生动诠释了吉麦的发展历程。

2018年,吉麦成立;2019年4月,成功获得新能源乘用车、商用车的生产资质,成为淮海经济区唯一拥有新能源汽车整车生产资质的企业;2020年4月20日,淮海经济区第一辆新能源汽车顺利下线量产,并于当年实现销售1000台;2021年,完成生产电动汽车17000余辆,销售16000余辆;2022年,吉麦旗下凌宝Box、COCO、Uni三个A00车型销量稳居全国前十位,全年交付量突破30000台……

吉麦近年来发展“成绩单”的背后,饱含吉麦人的匠心倾注。

走进冲压车间,6台高大的ABB机械臂忙到“飞起”,现场只有3名工人在操作、巡查。以前,这个车间需要20多名工人一起合作才能完成整个冲压流程。而现在,全部由智能机械臂负责部件的周转。“智能机械臂除了节省人力外,还能够实现精准抓取,将一块块钢板快速、精准地放置到需要的位置上。”冲压车间生产班长赵飞介绍,6台智能机械臂处于不同的工位,它们有的负责抓取,有的负责传输到冲压件中,有的负责将冲压好的钢板取出来,相互之间配合十分默契。

冲压好的钢板,就进入了第二道工序——焊接。焊接车间使用的也是ABB机械臂,只不过它们“手”中“拿”的是一个个焊接头。偌大的车间被分隔成了一个个独立的透明工作室,两台机械臂共享一间工作室,一左一右互相配合完成焊接工作。

钢板经过全自动焊接成型,就变得异常坚固了。焊接好的钢板,就形成了汽车的雏形——车身基体,然后再直接传送到涂装车间,这个环节同样不需要人工操作。

“在这条生产线上,从第一道工序到总装完成下线,平均只需要3分钟,也就是说平均3分钟就可以下线一台新能源电动汽车。”在总装车间,长长的流水线上,等待组装的汽车一辆接着一辆,随着轨道的滑动,安装好一道工序后,又流向了下一道工序,每道工序上都有三四位工人在聚精会神地忙碌着。在记者的眼中,从一个光秃秃的车壳到一辆完整的新车下线,也就不过一会儿的工夫。

“我们每辆车上都有一串数字,这串数字就是柔性生产的‘密码’。”吉麦法规认证总监梁承志向记者介绍,它是每辆车独一无二的身份识别码(VIN),上面关联了车辆型号,可以提取到用户的个性化需求。在生产中,通过感应识别车辆VIN,系统就会自动调整至相应的生产模式。同时,为实现柔性化多车型混线生产,吉麦与海尔、阿里、联想、SAP、中汽研等长期保持咨询合作,保障了冲、焊、涂、总四大车间的智能化和自动化。

好钢是烈火中炼出的,快刀是在石头上磨出来的。一辆性能卓越、安全稳定的新能源汽车在交到消费者手里前,需要经过成千上万次实验。吉麦新能源汽车试验中心就是凌宝的“练兵场”。

在零下30℃、零上40℃的气温中,凌宝新能源汽车除霜除雾、采暖和降温等表现如何?充电能否顺利进行?整车转毂试验室堪称这个试验中心的核心。“想进去看一看吗?现在里面零下13℃,就是一个大冰窖。”试验室负责人渠帅帅说。隔着一块雾茫茫的玻璃,记者看到里面正在进行整车测试。渠帅帅介绍,“冰窖”里恒温恒湿,主要用来进行新能源汽车整车动力性能和经济性能指标的测试,具体包括整车加速性能试验、汽车滑行试验、电动汽车续航里程试验、电动汽车风窗除霜(除雾)等11个具体指标。

“边试产边试验比对,才能有底气,才能及时改进调整,实现事半功倍。”梁承志说,对车企来说,试验中心是最重要的“指挥棒”,正是通过一次次的试验分析,才有最终符合标准和各项性能参数的车辆下线。

记者了解到,该试验中心设有整车转毂试验室、整车安全试验室、零部件等近20个专业检测试验室,在进行整车性能、整车安全、新能源三电、车身静刚度、座椅等上百项汽车(零部件)性能参数的试验比对后,才有了最终让市民叫好的新能源汽车。

作为造车新势力的吉麦,在新能源汽车角逐的海洋中乘风破浪、厚积薄发,致力于以超高性价比给老百姓带来绿色、低碳、智能、安全的交通出行工具,受到众多消费者的青睐。未来,吉麦不止于打造经济、亲民的代步工具,将通过不断升级的数字化制造和不断创新的产品核心技术,为百姓提供更富有乐趣、满足期待的出行体验。

本报记者 杨波 张雷

标签:

-

今日聚焦!一块钢板如何“淬炼”成新车? 从涂装车间运送到总装车间的凌宝汽车。本报记者杨波摄“一块钢板”是如何进阶成具有时尚的外观、亮丽的色彩、精致的内饰和良好的人车互...

今日聚焦!一块钢板如何“淬炼”成新车? 从涂装车间运送到总装车间的凌宝汽车。本报记者杨波摄“一块钢板”是如何进阶成具有时尚的外观、亮丽的色彩、精致的内饰和良好的人车互... -

世界快报:复星医药产业园部分产线投产 本报讯(记者季芳)几名工人就可以完成包装工序的全部生产,所有生产设备可通过远程运维……4月6日,走进位于徐州经开区的复星医药产业...

世界快报:复星医药产业园部分产线投产 本报讯(记者季芳)几名工人就可以完成包装工序的全部生产,所有生产设备可通过远程运维……4月6日,走进位于徐州经开区的复星医药产业... -

公积金政策更多惠及中低收入缴存职工 近日,《徐州市住房公积金2022年年度报告》(以下简称《报告》)向社会公开发布,报告内容全面反映了2022年我市住房公积金的业务运行及政策执

公积金政策更多惠及中低收入缴存职工 近日,《徐州市住房公积金2022年年度报告》(以下简称《报告》)向社会公开发布,报告内容全面反映了2022年我市住房公积金的业务运行及政策执 -

全球讯息:以"集聚效应"打造千亿级航母产业 《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确提出,到2025年,全市

全球讯息:以"集聚效应"打造千亿级航母产业 《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确提出,到2025年,全市 -

环保设施敞开大门 4万公众感受奇妙之旅 楚韵汉风的古典建筑,桃红柳绿的休闲景观,一尘不染的办公大楼……“哇,太漂亮了,难以想象这就是垃圾焚烧发电厂!”近日,邳州市东湖...

环保设施敞开大门 4万公众感受奇妙之旅 楚韵汉风的古典建筑,桃红柳绿的休闲景观,一尘不染的办公大楼……“哇,太漂亮了,难以想象这就是垃圾焚烧发电厂!”近日,邳州市东湖... -

全球头条:文旅融合发展滋养美好生活 本报记者颜子舒清明时节,春风送暖,绿染枝头。在泉山,无论是秀美壮丽的云龙湖,还是层林尽染的彭祖园,抑或是文化高地徐州艺术馆……...

全球头条:文旅融合发展滋养美好生活 本报记者颜子舒清明时节,春风送暖,绿染枝头。在泉山,无论是秀美壮丽的云龙湖,还是层林尽染的彭祖园,抑或是文化高地徐州艺术馆……...

-

环保设施敞开大门 4万公众感受奇妙之旅 楚韵汉风的古典建筑,桃红柳绿的休闲景观,一尘不染的办公大楼……“哇,太漂亮了,难以想象这就是垃圾焚烧发电厂!”近日,邳州市东湖...

环保设施敞开大门 4万公众感受奇妙之旅 楚韵汉风的古典建筑,桃红柳绿的休闲景观,一尘不染的办公大楼……“哇,太漂亮了,难以想象这就是垃圾焚烧发电厂!”近日,邳州市东湖... -

酿好酒、储美酒、卖优酒,四特聚力高质量发展 逐梦新征程,激发新动力。回顾2022年,面对严峻的经济形势和复杂多变的环境挑战,四特酒主动作为、脚踏实地、稳扎稳打,用实干实绩开创新格

酿好酒、储美酒、卖优酒,四特聚力高质量发展 逐梦新征程,激发新动力。回顾2022年,面对严峻的经济形势和复杂多变的环境挑战,四特酒主动作为、脚踏实地、稳扎稳打,用实干实绩开创新格 -

全球讯息:以"集聚效应"打造千亿级航母产业 《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确提出,到2025年,全市

全球讯息:以"集聚效应"打造千亿级航母产业 《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确提出,到2025年,全市 -

淘宝店注销后多久才能开店?注销条件是什么? 现在在淘宝开店的商家挺多的,很多商家因为竞争太激烈,所以做不下去了,因此想要将自己的店铺注销掉。那么淘宝店注销后多久才能开...

淘宝店注销后多久才能开店?注销条件是什么? 现在在淘宝开店的商家挺多的,很多商家因为竞争太激烈,所以做不下去了,因此想要将自己的店铺注销掉。那么淘宝店注销后多久才能开... -

菜鸟发布航空货站白皮书 按下航空物流加速键 4月6日至7日,菜鸟主办的洞见2023航空物流数智新基建专题论坛在阿里巴巴西溪园区举行。来自航空物流领域的专家学者、商业领袖、业界大咖齐

菜鸟发布航空货站白皮书 按下航空物流加速键 4月6日至7日,菜鸟主办的洞见2023航空物流数智新基建专题论坛在阿里巴巴西溪园区举行。来自航空物流领域的专家学者、商业领袖、业界大咖齐 -

世界快报:复星医药产业园部分产线投产 本报讯(记者季芳)几名工人就可以完成包装工序的全部生产,所有生产设备可通过远程运维……4月6日,走进位于徐州经开区的复星医药产业...

世界快报:复星医药产业园部分产线投产 本报讯(记者季芳)几名工人就可以完成包装工序的全部生产,所有生产设备可通过远程运维……4月6日,走进位于徐州经开区的复星医药产业... -

世界今日报丨瘦子怎样打扮 瘦子怎么搭配衣服 1、适当选择封领或高领的上衣,这样可以掩饰削瘦过长的头颈。v字领或无领的上衣不仅显得纤弱和颈部过长,而且也容易暴露胸部平坦的缺陷...

世界今日报丨瘦子怎样打扮 瘦子怎么搭配衣服 1、适当选择封领或高领的上衣,这样可以掩饰削瘦过长的头颈。v字领或无领的上衣不仅显得纤弱和颈部过长,而且也容易暴露胸部平坦的缺陷... -

公积金政策更多惠及中低收入缴存职工 近日,《徐州市住房公积金2022年年度报告》(以下简称《报告》)向社会公开发布,报告内容全面反映了2022年我市住房公积金的业务运行及政策执

公积金政策更多惠及中低收入缴存职工 近日,《徐州市住房公积金2022年年度报告》(以下简称《报告》)向社会公开发布,报告内容全面反映了2022年我市住房公积金的业务运行及政策执 -

今日聚焦!一块钢板如何“淬炼”成新车? 从涂装车间运送到总装车间的凌宝汽车。本报记者杨波摄“一块钢板”是如何进阶成具有时尚的外观、亮丽的色彩、精致的内饰和良好的人车互...

今日聚焦!一块钢板如何“淬炼”成新车? 从涂装车间运送到总装车间的凌宝汽车。本报记者杨波摄“一块钢板”是如何进阶成具有时尚的外观、亮丽的色彩、精致的内饰和良好的人车互... -

去毛刺及工业清洗展圆满落幕,十月PME精密加工博览会更精彩! 2023年3月22-24日,为期3天的DeburringTec上海国际去毛刺&表面精加工技术展览会与ICLEAN上海国际工业清洗展览会在上海跨国采购会展中心成功

去毛刺及工业清洗展圆满落幕,十月PME精密加工博览会更精彩! 2023年3月22-24日,为期3天的DeburringTec上海国际去毛刺&表面精加工技术展览会与ICLEAN上海国际工业清洗展览会在上海跨国采购会展中心成功 -

实时焦点:怎样识别真假玉器 如何判断真假玉器 1、真玉在紫光灯的照射下会出现结构脉络,假玉则不会呈现出任何结构。2、紫光灯辨别玉的真假可以看质地,真玉在紫光灯的照射下,可以清...

实时焦点:怎样识别真假玉器 如何判断真假玉器 1、真玉在紫光灯的照射下会出现结构脉络,假玉则不会呈现出任何结构。2、紫光灯辨别玉的真假可以看质地,真玉在紫光灯的照射下,可以清... -

每日观点:丝绸壁纸有哪些优势 真丝布壁纸缺点和优点 1、图案逼真、装饰效果较强:丝绸手绘墙纸相比普通墙纸,有着得天独厚的优点,它具有良好的环保、透气性、次、防霉、防水、防裂,不易褪...

每日观点:丝绸壁纸有哪些优势 真丝布壁纸缺点和优点 1、图案逼真、装饰效果较强:丝绸手绘墙纸相比普通墙纸,有着得天独厚的优点,它具有良好的环保、透气性、次、防霉、防水、防裂,不易褪... -

世界观速讯丨如何自制护理用品 自制护理用品有什么妙招 1、沐浴油。将8汤匙小苏打、32汤匙食盐海盐、900毫升牛奶、450毫升蜂蜜放入大碗混合均匀。往浴盆里放好温水,依次加入混合液与230毫升婴儿润肤

世界观速讯丨如何自制护理用品 自制护理用品有什么妙招 1、沐浴油。将8汤匙小苏打、32汤匙食盐海盐、900毫升牛奶、450毫升蜂蜜放入大碗混合均匀。往浴盆里放好温水,依次加入混合液与230毫升婴儿润肤 -

天天热消息:印花压花墙纸有哪些优势 压花印花优缺点 1、材质:印花皮是再生皮革,压花皮是真皮革。2、价格:印花皮属于再生皮革,价格较低压花皮属于真皮,价格较高。3、视觉:印花皮表面平...

天天热消息:印花压花墙纸有哪些优势 压花印花优缺点 1、材质:印花皮是再生皮革,压花皮是真皮革。2、价格:印花皮属于再生皮革,价格较低压花皮属于真皮,价格较高。3、视觉:印花皮表面平... -

全球视点!拒不履行生效法律文书确定的义务 一女子被列入失信被执行人名单 近日,一女子因拒不履行生效法律文书确定的义务,被三亚市中级人民法院依法列入失信被执行人名单,2020年6月16日,韦欢与哈尔滨某消费金融有限

全球视点!拒不履行生效法律文书确定的义务 一女子被列入失信被执行人名单 近日,一女子因拒不履行生效法律文书确定的义务,被三亚市中级人民法院依法列入失信被执行人名单,2020年6月16日,韦欢与哈尔滨某消费金融有限 -

G98环岛高速三亚抱坡互通 实施临时交通管制 4月7日至11日(每日21:00至次日07:00),G98环岛高速K249+000华盛水泥厂互通(抱坡互通)左右幅出入口匝道(三亚境内)实施交通管制4月7日至9

G98环岛高速三亚抱坡互通 实施临时交通管制 4月7日至11日(每日21:00至次日07:00),G98环岛高速K249+000华盛水泥厂互通(抱坡互通)左右幅出入口匝道(三亚境内)实施交通管制4月7日至9 -

播报:雷克沙上架新款固态硬盘:读速最高达 7400MB/s,首发价 279 元起

IT之家4月8日消息,雷克沙近日上架了新款固态硬盘,共有512GB、1TB以及2TB三种版本可选,售价分别为299元、449元以及749

播报:雷克沙上架新款固态硬盘:读速最高达 7400MB/s,首发价 279 元起

IT之家4月8日消息,雷克沙近日上架了新款固态硬盘,共有512GB、1TB以及2TB三种版本可选,售价分别为299元、449元以及749 -

空客将在天津建设第二条生产线 4月6日,空中客车公司首席执行官傅里与天津保税区投资有限公司、中国航空工业集团有限公司签署协议,将在空客天津建设第二条生产线,拓展A320

空客将在天津建设第二条生产线 4月6日,空中客车公司首席执行官傅里与天津保税区投资有限公司、中国航空工业集团有限公司签署协议,将在空客天津建设第二条生产线,拓展A320 -

全球头条:文旅融合发展滋养美好生活 本报记者颜子舒清明时节,春风送暖,绿染枝头。在泉山,无论是秀美壮丽的云龙湖,还是层林尽染的彭祖园,抑或是文化高地徐州艺术馆……...

全球头条:文旅融合发展滋养美好生活 本报记者颜子舒清明时节,春风送暖,绿染枝头。在泉山,无论是秀美壮丽的云龙湖,还是层林尽染的彭祖园,抑或是文化高地徐州艺术馆……... -

传统村落保护要打造专属“IP” 余林夕暧暧远人村,依依墟里烟。古朴的石头房承载着历史的积淀,蜿蜒的石阶述说着历史的沧桑……近日,第六批江苏省传统村落名单公布,...

传统村落保护要打造专属“IP” 余林夕暧暧远人村,依依墟里烟。古朴的石头房承载着历史的积淀,蜿蜒的石阶述说着历史的沧桑……近日,第六批江苏省传统村落名单公布,... -

全球实时:孩子学习效率低?协和医生:推荐这个健脑“神器” 您身边是否有这样的孩子?本该是阳光、活泼的年纪,却显得无精打采、思维迟钝。如何让孩子变得更聪明,是家长们的共同心愿。为此,北京...

全球实时:孩子学习效率低?协和医生:推荐这个健脑“神器” 您身边是否有这样的孩子?本该是阳光、活泼的年纪,却显得无精打采、思维迟钝。如何让孩子变得更聪明,是家长们的共同心愿。为此,北京... -

朵唯DOOV X9手机上架中国电信终端产品库:配紫光展锐T760,2000

IT之家4月8日消息,朵唯新机——DOOVX9近日出现在了中国电信终端产品库,产品定位“经济实用”,仅有6GB+128GB版本可选,售价为2

朵唯DOOV X9手机上架中国电信终端产品库:配紫光展锐T760,2000

IT之家4月8日消息,朵唯新机——DOOVX9近日出现在了中国电信终端产品库,产品定位“经济实用”,仅有6GB+128GB版本可选,售价为2 -

天天消息!无名终将有名 不管是画面质感还是演员演技外型都非常优秀,配乐特别贴切,把紧张的气氛拉满。何先生谈判的神态语气,叶先生的天真隐忍,陈小姐的微表...

天天消息!无名终将有名 不管是画面质感还是演员演技外型都非常优秀,配乐特别贴切,把紧张的气氛拉满。何先生谈判的神态语气,叶先生的天真隐忍,陈小姐的微表... -

花十余万买暴富秘籍?学员醒悟卧底拍摄举报…… “是出众的社交能力让他们成为黑白两道通吃的人生赢家。”2月28日,自称作家、演说家、潜能开发权威、吸引力文化董事长的杨涛鸣,在其社...

花十余万买暴富秘籍?学员醒悟卧底拍摄举报…… “是出众的社交能力让他们成为黑白两道通吃的人生赢家。”2月28日,自称作家、演说家、潜能开发权威、吸引力文化董事长的杨涛鸣,在其社... -

天天看点:大尾翼帅爆!比亚迪电动超跑仰望U9外形新图公布 网友:颜值提升100% 大尾翼帅爆!比亚迪电动超跑仰望U9外形新图公布网友:颜值提升100%

天天看点:大尾翼帅爆!比亚迪电动超跑仰望U9外形新图公布 网友:颜值提升100% 大尾翼帅爆!比亚迪电动超跑仰望U9外形新图公布网友:颜值提升100% -

中铁建工集团重庆东站项目部开展防洪防汛应急演练 4月7日,由成都局客站建设指挥部及成都大西南铁路监理有限公司重庆东站项目部主办,中铁建工集团重庆东站项目经理部承办的防洪防汛应急...

中铁建工集团重庆东站项目部开展防洪防汛应急演练 4月7日,由成都局客站建设指挥部及成都大西南铁路监理有限公司重庆东站项目部主办,中铁建工集团重庆东站项目经理部承办的防洪防汛应急... -

宏碁新暗影骑士·擎笔记本电脑4月10日开启预售:配RTX 4050,6499

IT之家4月8日消息,宏碁近日上架了新款暗影骑士・擎笔记本电脑,并将在4月10日开启预售,预售价6499元。IT之家从宏碁官网处获悉,新款暗

宏碁新暗影骑士·擎笔记本电脑4月10日开启预售:配RTX 4050,6499

IT之家4月8日消息,宏碁近日上架了新款暗影骑士・擎笔记本电脑,并将在4月10日开启预售,预售价6499元。IT之家从宏碁官网处获悉,新款暗 -

全球今热点:江苏徐州:数智赋能“三农”,“集聚效应”打造千亿级航母产业 本报记者蔡思祥《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确...

全球今热点:江苏徐州:数智赋能“三农”,“集聚效应”打造千亿级航母产业 本报记者蔡思祥《徐州市食品及农副产品加工产业集群创新发展行动计划(2023—2025年)》(以下简称《计划》)近日发布。该《计划》明确... -

天天视讯!地产股突然爆发!李蓓再度公开唱多,10年一遇级别?北上资金却在减持 李蓓又发声了,继续看好地产股!4月7日,明星私募基金经理李蓓在半夏投资官微发文,就地产行业和地产股投资机会分享了她的最新观点。李...

天天视讯!地产股突然爆发!李蓓再度公开唱多,10年一遇级别?北上资金却在减持 李蓓又发声了,继续看好地产股!4月7日,明星私募基金经理李蓓在半夏投资官微发文,就地产行业和地产股投资机会分享了她的最新观点。李... -

把酒言欢“乐”三亚 畅享“美酒+游艇+购物”体验 最美人间四月天,名酒美景在三亚,由三亚市旅游推广局承办的2023三亚国际游艇展暨国际酒类展将在4月13日至17日举行,布鲁塞尔国际酒类大奖赛、

把酒言欢“乐”三亚 畅享“美酒+游艇+购物”体验 最美人间四月天,名酒美景在三亚,由三亚市旅游推广局承办的2023三亚国际游艇展暨国际酒类展将在4月13日至17日举行,布鲁塞尔国际酒类大奖赛、 -

天天热文:新华全媒+|从绿色机遇透视中国经济活力 绿色发展是顺应自然、促进人与自然和谐共生的发展,是用最少资源环境代价取得最大经济社会效益的发展,是高质量、可持续的发展。今天,...

天天热文:新华全媒+|从绿色机遇透视中国经济活力 绿色发展是顺应自然、促进人与自然和谐共生的发展,是用最少资源环境代价取得最大经济社会效益的发展,是高质量、可持续的发展。今天,... -

世界热推荐:河南许昌:美丽乡村游 带火“农文旅” 日前,“美丽乡村我的家2023年许昌乡村游”活动正式启动。为加快“农文旅”融合发展,有效促进乡村振兴,河南省许昌市组织20多辆大巴、...

世界热推荐:河南许昌:美丽乡村游 带火“农文旅” 日前,“美丽乡村我的家2023年许昌乡村游”活动正式启动。为加快“农文旅”融合发展,有效促进乡村振兴,河南省许昌市组织20多辆大巴、... -

2023草莓音乐节5月13日在三亚开唱 深受境内外欢迎的音乐品牌草莓音乐节将于2023年5月13日至14日首次在三亚举办,据悉,此次活动由三亚市旅游推广局和上海摩登天空文化传播有限公

2023草莓音乐节5月13日在三亚开唱 深受境内外欢迎的音乐品牌草莓音乐节将于2023年5月13日至14日首次在三亚举办,据悉,此次活动由三亚市旅游推广局和上海摩登天空文化传播有限公 -

天天观速讯丨拼多多聚宝盆100元是真的吗?如何领取? 拼多多平台活动基本上都是提现活动,很多小伙伴们看到周围的人也都提现了。那么拼多多聚宝盆100元是真的吗?怎么获得?

天天观速讯丨拼多多聚宝盆100元是真的吗?如何领取? 拼多多平台活动基本上都是提现活动,很多小伙伴们看到周围的人也都提现了。那么拼多多聚宝盆100元是真的吗?怎么获得? -

每日关注!苹果 AirPods 耳机新专利:可根据佩戴者环境动态调整声学输出

IT之家4月8日消息,根据美国商标和专利局(USPTO)公示的清单,苹果近日获得了一项名为“测定虚拟聆听环境”的技术专利,编号为US20230104

每日关注!苹果 AirPods 耳机新专利:可根据佩戴者环境动态调整声学输出

IT之家4月8日消息,根据美国商标和专利局(USPTO)公示的清单,苹果近日获得了一项名为“测定虚拟聆听环境”的技术专利,编号为US20230104 -

为甲骨文研究提供助力 刘永革(右)与学生研究甲骨文。张爱善摄(人民视觉)“殷契文渊”是世界上现有的资料最齐全和最权威且可免费使用的甲骨文数据平台之一...

为甲骨文研究提供助力 刘永革(右)与学生研究甲骨文。张爱善摄(人民视觉)“殷契文渊”是世界上现有的资料最齐全和最权威且可免费使用的甲骨文数据平台之一... -

全球球精选!拼多多领800是真的吗?有哪些提现技巧? 目前发展比较好的电商平台就那么几个,其中大家比较熟悉的一个平台就是拼多多了,拼多多才觉得是团购的购物方式,因此价格是非常的实...

全球球精选!拼多多领800是真的吗?有哪些提现技巧? 目前发展比较好的电商平台就那么几个,其中大家比较熟悉的一个平台就是拼多多了,拼多多才觉得是团购的购物方式,因此价格是非常的实... -

今日热闻!拼多多全站推广怎么玩效果比较好?附攻略 目前在拼多多上面开店的商家,为了让店铺更快发展起来,都会选择对店铺进行推广。因为通过推广方式,可以给店铺内带来更多的流量和销...

今日热闻!拼多多全站推广怎么玩效果比较好?附攻略 目前在拼多多上面开店的商家,为了让店铺更快发展起来,都会选择对店铺进行推广。因为通过推广方式,可以给店铺内带来更多的流量和销... -

国内首例“抱团养老”暂停三年后 从诊室出来,朱荣林摇摇晃晃地走出医院,妻子牵着他的手。细雨落在他的帽檐上,他缓缓抬头看了一眼天,灰蒙蒙的,又低头看地,发呆。等...

国内首例“抱团养老”暂停三年后 从诊室出来,朱荣林摇摇晃晃地走出医院,妻子牵着他的手。细雨落在他的帽檐上,他缓缓抬头看了一眼天,灰蒙蒙的,又低头看地,发呆。等... -

玫瑰绽放 文旅盛宴 4月7日晚,三亚亚龙湾国际玫瑰谷,2023三亚国际玫瑰文化节开幕式舞台呈现出美轮美奂视觉效果, 据悉,以“回眸小康路,花开自贸港”为...

玫瑰绽放 文旅盛宴 4月7日晚,三亚亚龙湾国际玫瑰谷,2023三亚国际玫瑰文化节开幕式舞台呈现出美轮美奂视觉效果, 据悉,以“回眸小康路,花开自贸港”为... -

全球消息!拼多多类目资质怎么修改?要审核几天? 目前商家申请入驻拼多多平台,是需要提交类目资质的,不同的类目,所需的类目资质不一样。如果类目资质不足或者提交有误,都是无法通...

全球消息!拼多多类目资质怎么修改?要审核几天? 目前商家申请入驻拼多多平台,是需要提交类目资质的,不同的类目,所需的类目资质不一样。如果类目资质不足或者提交有误,都是无法通... -

国产太空FPS游戏《边境》国区4月13日上线Steam平台,68元起

IT之家4月8日消息,柳叶刀工作室近日宣布,太空射击游戏《边境》国区将于4月13日20:00在Steam平台正式上线。IT之家从柳叶刀工

国产太空FPS游戏《边境》国区4月13日上线Steam平台,68元起

IT之家4月8日消息,柳叶刀工作室近日宣布,太空射击游戏《边境》国区将于4月13日20:00在Steam平台正式上线。IT之家从柳叶刀工 -

快看点丨好奇归好奇,陌生快递上的二维码可别扫! 这是一个非常有迷惑性的新型诈骗原来,诈骗分子通过非法渠道获取我们的身份信息,如姓名、手机号、收货地址等,并向我们邮寄带有二维码...

快看点丨好奇归好奇,陌生快递上的二维码可别扫! 这是一个非常有迷惑性的新型诈骗原来,诈骗分子通过非法渠道获取我们的身份信息,如姓名、手机号、收货地址等,并向我们邮寄带有二维码... -

环球观焦点:动作游戏《忍者神龟:COWABUNGA 合集》全球销量破 100 万

IT之家4月8日消息,发行商和开发商DigitalEclipse宣布动作游戏《忍者神龟:COWABUNGA合集》全球销量已经突破一百万。此外,D

环球观焦点:动作游戏《忍者神龟:COWABUNGA 合集》全球销量破 100 万

IT之家4月8日消息,发行商和开发商DigitalEclipse宣布动作游戏《忍者神龟:COWABUNGA合集》全球销量已经突破一百万。此外,D -

环球观热点:三亚多家旅企将携手多个品牌亮相第三届消博会 第三届中国国际消费品博览会(以下简称“消博会”)将于4月10日至15日在海口举办,三亚海旅免税城、珠海免税集团、三亚·亚特兰蒂斯等旅...

环球观热点:三亚多家旅企将携手多个品牌亮相第三届消博会 第三届中国国际消费品博览会(以下简称“消博会”)将于4月10日至15日在海口举办,三亚海旅免税城、珠海免税集团、三亚·亚特兰蒂斯等旅... -

苹果 iPhone 15 Pro高清渲染图再曝光:钛合金中框、新增深红色

IT之家4月8日消息,国外科技媒体9to5Mac于上月分享了iPhone15Pro的高清CAD渲染图,在最新博文中基于从MFi配件厂

苹果 iPhone 15 Pro高清渲染图再曝光:钛合金中框、新增深红色

IT之家4月8日消息,国外科技媒体9to5Mac于上月分享了iPhone15Pro的高清CAD渲染图,在最新博文中基于从MFi配件厂 -

焦点报道:电视问政回访—— 曝光问题整改有成效 常态化管理需保持 在去年11月第五期电视问政栏目《责任面对面》中,聚焦了槟榔村、吉阳区电竞路临时便民疏导点、港门村社区以及榆亚盐场小区等地方存在的...

焦点报道:电视问政回访—— 曝光问题整改有成效 常态化管理需保持 在去年11月第五期电视问政栏目《责任面对面》中,聚焦了槟榔村、吉阳区电竞路临时便民疏导点、港门村社区以及榆亚盐场小区等地方存在的... -

环球快播:多个驻外使领馆提醒,海外旅行安全要注意! 中国出境游市场热度持续升高,海外旅行安全问题成为热点。近日,多个驻外使领馆发布提醒,请中国公民注意旅行安全。增强安全意识做好行...

环球快播:多个驻外使领馆提醒,海外旅行安全要注意! 中国出境游市场热度持续升高,海外旅行安全问题成为热点。近日,多个驻外使领馆发布提醒,请中国公民注意旅行安全。增强安全意识做好行... -

观热点:山东推出399元高铁环游套票:有效期5天、全省免费换乘 山东推出399元高铁环游套票:有效期5天、全省免费换乘

观热点:山东推出399元高铁环游套票:有效期5天、全省免费换乘 山东推出399元高铁环游套票:有效期5天、全省免费换乘 -

全球讯息:特斯拉降价 最高降幅3.4万!为何敢打价格战:单车利润是比亚迪6倍 特斯拉降价最高降幅3 4万!为何敢打价格战:单车利润是比亚迪6倍

全球讯息:特斯拉降价 最高降幅3.4万!为何敢打价格战:单车利润是比亚迪6倍 特斯拉降价最高降幅3 4万!为何敢打价格战:单车利润是比亚迪6倍

热门资讯

-

酿好酒、储美酒、卖优酒,四特聚力高质量发展 逐梦新征程,激发新动力。回顾2022...

酿好酒、储美酒、卖优酒,四特聚力高质量发展 逐梦新征程,激发新动力。回顾2022... -

菜鸟发布航空货站白皮书 按下航空物流加速键 4月6日至7日,菜鸟主办的洞见2023...

菜鸟发布航空货站白皮书 按下航空物流加速键 4月6日至7日,菜鸟主办的洞见2023... -

去毛刺及工业清洗展圆满落幕,十月PME精密加工博览会更精彩! 2023年3月22-24日,为期3天的Debur...

去毛刺及工业清洗展圆满落幕,十月PME精密加工博览会更精彩! 2023年3月22-24日,为期3天的Debur... -

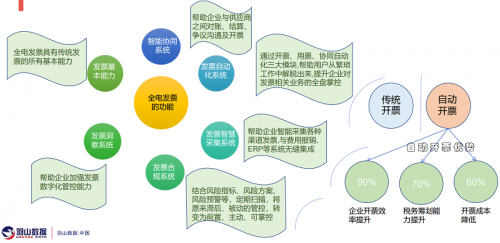

羽山助企业实现自动化开具全电发票 在大数据和AI智能等技术的加持下,...

羽山助企业实现自动化开具全电发票 在大数据和AI智能等技术的加持下,...

观察

图片新闻

-

全球视点!拒不履行生效法律文书确定的义务 一女子被列入失信被执行人名单 近日,一女子因拒不履行生效法律文...

全球视点!拒不履行生效法律文书确定的义务 一女子被列入失信被执行人名单 近日,一女子因拒不履行生效法律文... -

G98环岛高速三亚抱坡互通 实施临时交通管制 4月7日至11日(每日21:00至次日07:...

G98环岛高速三亚抱坡互通 实施临时交通管制 4月7日至11日(每日21:00至次日07:... -

2023草莓音乐节5月13日在三亚开唱 深受境内外欢迎的音乐品牌草莓音乐...

2023草莓音乐节5月13日在三亚开唱 深受境内外欢迎的音乐品牌草莓音乐... -

玫瑰绽放 文旅盛宴 4月7日晚,三亚亚龙湾国际玫瑰谷,...

玫瑰绽放 文旅盛宴 4月7日晚,三亚亚龙湾国际玫瑰谷,...

精彩新闻

-

全球快看:三亚崖州湾科技城设立投资贸易服务窗口 4月7日,记者来到三亚崖州湾科技城...

全球快看:三亚崖州湾科技城设立投资贸易服务窗口 4月7日,记者来到三亚崖州湾科技城... -

林毅夫经济日报头版撰文:不要低估中国经济潜力 高质量发展,是以高质量为导向的发...

林毅夫经济日报头版撰文:不要低估中国经济潜力 高质量发展,是以高质量为导向的发... -

今热点:白糖价格创近五年新高 相关上市公司业绩获提振 近期,白糖价格涨势如虹,郑商所白...

今热点:白糖价格创近五年新高 相关上市公司业绩获提振 近期,白糖价格涨势如虹,郑商所白... -

焦点快看:“红红脸”“出出汗”帮干部提升服务水平 ——三亚电视问政栏目《责任... 好的营商环境是吸引投资、促进发展...

焦点快看:“红红脸”“出出汗”帮干部提升服务水平 ——三亚电视问政栏目《责任... 好的营商环境是吸引投资、促进发展... -

世界微资讯!8家A股煤炭公司去年预计负债陡增 侧面反映煤炭行业环保投入持续提高 财联社4月8日电,数据显示,8家已...

世界微资讯!8家A股煤炭公司去年预计负债陡增 侧面反映煤炭行业环保投入持续提高 财联社4月8日电,数据显示,8家已... -

三亚大型电视问政栏目《责任面对面》第六期录制完成 三个案例直击营商环境痛点 ... 4月6日晚,由市纪委监委、市委宣传...

三亚大型电视问政栏目《责任面对面》第六期录制完成 三个案例直击营商环境痛点 ... 4月6日晚,由市纪委监委、市委宣传... -

微软发布 Win11 Build 2262x.1546 预览版

IT之家4月8日消息,微软今天面向Be...

微软发布 Win11 Build 2262x.1546 预览版

IT之家4月8日消息,微软今天面向Be... -

“上海天价墓地每平方米76万”引热议,回应来了 清明节期间,关于“天价墓地”的问...

“上海天价墓地每平方米76万”引热议,回应来了 清明节期间,关于“天价墓地”的问... -

环球时讯:做蛋糕的方法电饭煲 在家怎么用电饭煲做蛋糕 1、材料:鸡蛋3个、面粉、牛奶、糖...

环球时讯:做蛋糕的方法电饭煲 在家怎么用电饭煲做蛋糕 1、材料:鸡蛋3个、面粉、牛奶、糖... -

一天吃多少盐合适 一天吃几克盐比较合适呢 1、正常人一天吃6克盐可满足人体需...

一天吃多少盐合适 一天吃几克盐比较合适呢 1、正常人一天吃6克盐可满足人体需... -

世界热门:如何鉴别死活禽肉 怎样鉴别死活禽肉 1、活禽宰杀的禽肉,因在宰杀时放...

世界热门:如何鉴别死活禽肉 怎样鉴别死活禽肉 1、活禽宰杀的禽肉,因在宰杀时放... -

新消息丨海棠花一年开几次花 海棠花一年有几次花期呢 1、海棠花一年只开一次花,一般在...

新消息丨海棠花一年开几次花 海棠花一年有几次花期呢 1、海棠花一年只开一次花,一般在... -

【当前热闻】紫藤花一年开几次 紫藤花的花期介绍 1、紫藤花一年开两次花。2、第一次...

【当前热闻】紫藤花一年开几次 紫藤花的花期介绍 1、紫藤花一年开两次花。2、第一次... -

世界热资讯!奥乔亚本轮意甲10次扑救,追平本赛季意甲单场扑救次数纪录 奥乔亚本轮意甲10次扑救,追平本赛...

世界热资讯!奥乔亚本轮意甲10次扑救,追平本赛季意甲单场扑救次数纪录 奥乔亚本轮意甲10次扑救,追平本赛... -

开局加把劲|春天里,我们都是奋斗者! “一年之计在于春”,万物生长,好...

开局加把劲|春天里,我们都是奋斗者! “一年之计在于春”,万物生长,好... -

全球速讯:《旗帜领航 甘肃公安再出发》“云”宣讲视频片发布 4月7日,甘肃省政府新闻办在甘肃省...

全球速讯:《旗帜领航 甘肃公安再出发》“云”宣讲视频片发布 4月7日,甘肃省政府新闻办在甘肃省... -

世界微速讯:中国金鱼之乡福州闽侯:金鱼“上网” 游遍神州 4月7日晚,“潮游世界鱼见美好”20...

世界微速讯:中国金鱼之乡福州闽侯:金鱼“上网” 游遍神州 4月7日晚,“潮游世界鱼见美好”20... -

全球速讯:微软发布 Win11 Build 23430 预览版:改进重要通知

IT之家4月8日消息,微软今天面向De...

全球速讯:微软发布 Win11 Build 23430 预览版:改进重要通知

IT之家4月8日消息,微软今天面向De... -

天天热资讯!北京:双休日气温回升 今天午后南风较大 北京市气象台4月8日6时发布预报,...

天天热资讯!北京:双休日气温回升 今天午后南风较大 北京市气象台4月8日6时发布预报,... -

世界时讯:帘石有哪些特征 帘石的主要特征介绍 1、帘石的主要特征呈粉红、黄、绿...

世界时讯:帘石有哪些特征 帘石的主要特征介绍 1、帘石的主要特征呈粉红、黄、绿... -

如何选购电磁灶 怎样选购电磁灶比较好 1、灶面外观。电磁灶的灶面外观应...

如何选购电磁灶 怎样选购电磁灶比较好 1、灶面外观。电磁灶的灶面外观应... -

每日速读!特斯拉降价:Model 3降幅约7000元 Model S降幅约3.4万 特斯拉降价:Model3降幅约7000元Mo...

每日速读!特斯拉降价:Model 3降幅约7000元 Model S降幅约3.4万 特斯拉降价:Model3降幅约7000元Mo... -

每日热文:微软 Win11 Build 25336 预览版发布

IT之家4月8日消息,微软今天面向Ca...

每日热文:微软 Win11 Build 25336 预览版发布

IT之家4月8日消息,微软今天面向Ca... -

环球即时:7点出发 | 3人死亡!安徽合肥一汽配城门面房发生火灾 国台办发言人朱凤莲7日表示,台湾...

环球即时:7点出发 | 3人死亡!安徽合肥一汽配城门面房发生火灾 国台办发言人朱凤莲7日表示,台湾... -

每日讯息!etc充值手机怎么充值_etc充值手机充值的方法 1、用户可以通过向etc绑定的银行卡...

每日讯息!etc充值手机怎么充值_etc充值手机充值的方法 1、用户可以通过向etc绑定的银行卡... -

天天微速讯:尼日利亚一村庄遭武装袭击 至少46人死亡 当地时间4月6日,尼日利亚贝努埃州...

天天微速讯:尼日利亚一村庄遭武装袭击 至少46人死亡 当地时间4月6日,尼日利亚贝努埃州... -

苹果 iOS 16.4.1 正式版发布

IT之家4月8日消息,苹果今日向iPho...

苹果 iOS 16.4.1 正式版发布

IT之家4月8日消息,苹果今日向iPho... -

国家医保局公布1—2月基本医疗保险和生育保险运行情况 今天(4月7日),国家医保局公布了...

国家医保局公布1—2月基本医疗保险和生育保险运行情况 今天(4月7日),国家医保局公布了... -

空客与捷德航空签署 50 架 H160 直升机采购协议,应用于能源领域

IT之家4月7日消息,空中客车官方宣...

空客与捷德航空签署 50 架 H160 直升机采购协议,应用于能源领域

IT之家4月7日消息,空中客车官方宣... -

全球快报:比亚迪在韩国推出首款车型 一辆卡车:配82kWh刀片电池 比亚迪在韩国推出首款车型一辆卡车...

全球快报:比亚迪在韩国推出首款车型 一辆卡车:配82kWh刀片电池 比亚迪在韩国推出首款车型一辆卡车... -

世界观速讯丨吴小虎,你奋不顾身的样子真帅! “不好!水里飘着一个人!”“快快...

世界观速讯丨吴小虎,你奋不顾身的样子真帅! “不好!水里飘着一个人!”“快快... -

世界速讯:空客拿下 160 架飞机大单,包括 150 架 A320 和 10 架 A350-900

IT之家4月7日消息,空中客车宣布与...

世界速讯:空客拿下 160 架飞机大单,包括 150 架 A320 和 10 架 A350-900

IT之家4月7日消息,空中客车宣布与... -

【国际3分钟】全球“去美元化”加速 美元霸权要坍塌? “天下苦美元久矣”!近一段时间以...

【国际3分钟】全球“去美元化”加速 美元霸权要坍塌? “天下苦美元久矣”!近一段时间以... -

新闻有观点|本周人物:厚德能载物,事死如事生 据中央广播电视总台中国之声《新闻...

新闻有观点|本周人物:厚德能载物,事死如事生 据中央广播电视总台中国之声《新闻... -

全球即时看!迅雷云盘 TV 版发布:4K 视频大屏放映,在线字幕匹配 / 倍速播放

IT之家4月7日消息,迅雷云盘TV版本...

全球即时看!迅雷云盘 TV 版发布:4K 视频大屏放映,在线字幕匹配 / 倍速播放

IT之家4月7日消息,迅雷云盘TV版本... -

【时快讯】禁止驶入!福州、平潭两海域实弹射击 4月7日,福州海事局发布航行警告,...

【时快讯】禁止驶入!福州、平潭两海域实弹射击 4月7日,福州海事局发布航行警告,... -

当前关注:宿敌竞争!小米13和魅族20配置区别大不大,哪一款更值得入手? 魅族20外观设计辨识度高,整机质感...

当前关注:宿敌竞争!小米13和魅族20配置区别大不大,哪一款更值得入手? 魅族20外观设计辨识度高,整机质感... -

环球新动态:细节描写精彩片段300字_细节描写精彩片段 1、精彩细节描写段落欣赏 段落...

环球新动态:细节描写精彩片段300字_细节描写精彩片段 1、精彩细节描写段落欣赏 段落... -

桑皮线_桑皮 1、桑白皮--寒;甘;归肺经功能主...

桑皮线_桑皮 1、桑白皮--寒;甘;归肺经功能主... -

每日精选:特斯拉降价:又便宜3.4万!Model Y入门版升级4680电池+全轮驱动 特斯拉降价:又便宜3 4万!ModelY...

每日精选:特斯拉降价:又便宜3.4万!Model Y入门版升级4680电池+全轮驱动 特斯拉降价:又便宜3 4万!ModelY... -

Microsoft 365 新功能:微软“通用打印”正适配兼容苹果 macOS

IT之家4月7日消息,微软最近在Micr...

Microsoft 365 新功能:微软“通用打印”正适配兼容苹果 macOS

IT之家4月7日消息,微软最近在Micr... -

天天视点!今日辟谣(2023年4月7日) 2023年4月7日谣言:只要结清逾期账...

天天视点!今日辟谣(2023年4月7日) 2023年4月7日谣言:只要结清逾期账... -

世界滚动:西安高新区:找准企业服务“靶点” “亲商助企”再发力 4月6日,西安高新区召开“亲商助企...

世界滚动:西安高新区:找准企业服务“靶点” “亲商助企”再发力 4月6日,西安高新区召开“亲商助企... -

耳边有财|三类前瞻性指标预判医药外包上市公司未来走势 据中央广播电视总台经济之声《视听...

耳边有财|三类前瞻性指标预判医药外包上市公司未来走势 据中央广播电视总台经济之声《视听... -

全球信息:交通运输部约谈货拉拉,对满帮集团、滴滴出行等进行提醒

IT之家4月7日消息,交通运输部公众...

全球信息:交通运输部约谈货拉拉,对满帮集团、滴滴出行等进行提醒

IT之家4月7日消息,交通运输部公众... -

今日热闻!微博开展3个月的专项治理:紧盯重点流量环节

IT之家4月7日消息,微博今日发布公...

今日热闻!微博开展3个月的专项治理:紧盯重点流量环节

IT之家4月7日消息,微博今日发布公... -

猛降71万!国产换标奔驰白菜价 年度性价比最高的神车来了 猛降71万!国产换标奔驰白菜价年度...

猛降71万!国产换标奔驰白菜价 年度性价比最高的神车来了 猛降71万!国产换标奔驰白菜价年度... -

全球简讯:国产多用途直升机“吉祥鸟”AC332 首飞成功,可搭载 10 名乘客

IT之家4月7日消息,航空工业公众号...

全球简讯:国产多用途直升机“吉祥鸟”AC332 首飞成功,可搭载 10 名乘客

IT之家4月7日消息,航空工业公众号... -

花粉过敏又又又来了…… “在春暖花开、万物生机勃勃的美好...

花粉过敏又又又来了…… “在春暖花开、万物生机勃勃的美好... -

女子开宝马占用商场特斯拉专用车位 被特斯拉怒堵2天 女子开宝马占用商场特斯拉专用车位...

女子开宝马占用商场特斯拉专用车位 被特斯拉怒堵2天 女子开宝马占用商场特斯拉专用车位...